1. Inspección Visual del Estado General

Un mantenimiento efectivo comienza con una inspección visual detallada. Se debe verificar:

-

La presencia de corrosión en componentes metálicos.

-

Sobrecalentamientos o decoloración en cables y conectores.

-

Condición de etiquetas y señalizaciones para cumplimiento normativo.

-

Posibles fisuras o deformaciones en el cuadro.

Procedimiento

-

Inspeccionar con luz adecuada cada componente.

-

Usar una cámara termográfica para identificar puntos calientes invisibles.

-

Revisar que las tapas y cerraduras del cuadro eléctrico estén en buen estado mecánico.

2. Limpieza de los Componentes Eléctricos

El polvo y la suciedad acumulados pueden generar descargas parciales y fallos de aislamiento. La limpieza debe ser meticulosa y sin dañar los componentes.

Método recomendado:

-

Desconectar el cuadro antes de cualquier limpieza.

-

Usar aspiradoras industriales con boquillas antiestáticas.

-

Aplicar aire comprimido seco a baja presión.

-

Evitar líquidos y productos corrosivos.

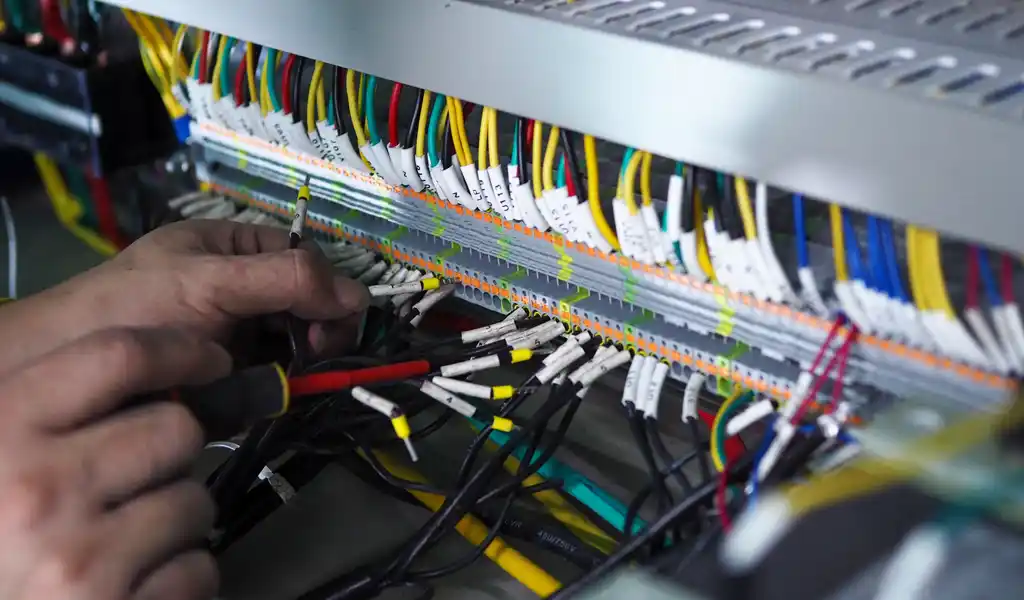

3. Ajuste y Reapriete de Conexiones

El aflojamiento de terminales y bornes puede causar arcos eléctricos y sobrecalentamientos.

Procedimiento:

-

Utilizar un torquímetro calibrado según las especificaciones del fabricante.

-

Revisar conexiones atornilladas y barreras de bornes.

-

Aplicar pasta antioxidante en contactos de cobre y aluminio expuestos.

4. Medición de Temperatura en Componentes Críticos

El sobrecalentamiento es una de las principales causas de fallos eléctricos.

Método recomendado:

-

Usar una cámara termográfica para identificar puntos calientes.

-

Comparar los valores con los recomendados por el fabricante.

-

Inspeccionar transformadores, disyuntores y contactores de alta carga.

5. Verificación de la Correcta Ventilación y Refrigeración

Un cuadro eléctrico mal ventilado puede provocar fallos prematuros en los componentes internos.

Pasos clave:

-

Revisar la limpieza de filtros de ventilación.

-

Comprobar el funcionamiento de los ventiladores.

-

Medir la temperatura interna con sensores infrarrojos.

6. Medición y Análisis de Tensiones y Corrientes

Las mediciones regulares ayudan a detectar sobrecargas y desequilibrios de fase.

Procedimiento:

-

Usar una pinza amperimétrica en cada fase.

-

Medir tensiones entre fases y neutro con un multímetro calibrado.

-

Evaluar armónicos eléctricos en instalaciones críticas.

7. Revisión y Prueba de Protecciones Eléctricas

Los dispositivos de protección deben operar correctamente para evitar fallos catastróficos.

Pasos clave:

-

Verificar disyuntores y fusibles con una inspección visual.

-

Simular un fallo para comprobar el tiempo de actuación de diferenciales y relés térmicos.

-

Medir la resistencia de contacto de los interruptores.

8. Inspección y Mantenimiento de Conexiones a Tierra

Una toma de tierra defectuosa puede generar descargas eléctricas peligrosas y fallos en equipos.

Método recomendado:

-

Usar un telurómetro para medir la resistencia de puesta a tierra.

-

Inspeccionar la continuidad eléctrica de las conexiones de tierra.

-

Reemplazar conectores corroídos en el sistema de puesta a tierra.

9. Comprobación de Comunicación y Señalización

Los cuadros eléctricos con automatización dependen de sistemas de comunicación estables.

Procedimiento:

-

Evaluar la integridad del cableado de red industrial (Modbus, Profibus, Ethernet IP).

-

Comprobar el estado de PLC y HMI mediante diagnóstico de errores.

-

Medir la calidad de la señal con un analizador de redes industriales.

10. Actualización de Documentación y Registro de Mantenimiento

Un buen mantenimiento incluye documentación detallada de cada intervención.

Pasos clave:

-

Actualizar los planos eléctricos y diagramas unifilares.

-

Registrar mediciones de voltajes, corrientes y resistencias en cada mantenimiento.

-

Crear informes de mantenimiento con observaciones y recomendaciones.

Conclusión

El mantenimiento de cuadros eléctricos industriales es clave para evitar fallos inesperados, prolongar la vida útil de los equipos y mejorar la seguridad. Con una rutina de inspección bien estructurada, se puede garantizar eficiencia operativa y cumplimiento normativo en cualquier entorno industrial. Si necesitas un servicio de mantenimiento industrial de garantía, no dudes en contactarnos. Nuestro equipo de expertos está listo para ofrecerte soluciones a medida y asegurar el correcto funcionamiento de tus instalaciones.

¿Quieres llevar la automatización industrial de tu empresa al siguiente nivel?

Descubre cómo nuestras soluciones pueden optimizar tus operaciones, reducir costos y garantizar la máxima productividad.